5S Nedir? 5S Adımları Nelerdir? – Operasyonel Mükemmelik

trex Digital Manufacturing > Bilgi Bankası > 5S Nedir? 5S Adımları Nelerdir? – Operasyonel Mükemmelik

Sürekli iyileştirme felsefesini benimsemiş, bu işi yapış tarzını kültür haline getirmiş firmalarda 5S metodunun uygulandığını görür ya da duyarız. Uygulanması bir o kadar basit, sürekliliği ve şirket kültürü haline getirilmesi de bir o kadar sabır ve disiplin isteyen bu metot, ilk bakıldığında, derli toplu bir çalışma alanı, temiz makineler ve üretim alanları, zemin ve duvar işaretlemeleri yapılmış renkli bir dünya gibi gelebilir. Fakat esas olarak 5S metodunu bu saydıklarımızdan da öte, şirket disiplininin arttırılması, kültür değişimi, farkındalık yaratma ve çalışma tarzının iyileştirme bakış açısına dönüşümünde başlangıç seviyesi olarak adlandırabiliriz. Uygulanan diğer araç ve metodları 5S metodundan ayrı düşünmek, yapılan iyileştirmelerin devamlılığını sağlamakta güçlükler yaratacaktır. 5S metodunu, yapılan tüm iyileştirme ve geliştirme faaliyetlerini destekleyici unsur olarak görmeli ve 5S metodu ile diğer metodlar arasındaki aşağıdaki ilişkiler unutulmamalıdır;

Her geçen zamanın aleyhimize işlediği bir kalıp değişimi sırasında, yerinde bulamadığımız bir malzeme veya ekipmanın ya da ayar yapmak için makineyi durdurduğumuz sırada ürüne ait ayar parametresinin hangi seviyede olduğunu gösteren bir gösterge ya da işaretlemenin olmamasının bize kaybettirebileceği zamanı düşünün…

Birbirini besleyen iki kültür… Çalışma ortamının iyileştirilmesi, ergonomik düzenlemeler, renklerin ve sembollerin dili… İş ve çevre güvenliğini destekleyen en önemli araçlardan biridir 5S…

Anormal durumların fark edilerek, karşı önlemlerin alındığı bir sistemde, neyin anormal olup olmadığını ayırt edemediğiniz bir ortam düşünün…

Yanlış tanımlanmış bir raftan yanlış bir barkodun ürün üzerinde gittiğini, makineye A ürünü yerine B ürününün kalıbının bağlandığını ya da tanımlanmamış bir ölçüm aletinden dolayı yanlış ölçüm yaparak yanlış kalite kontrol değeri ile işlem yaptığınızı düşünün…

Bir kaizen çalışmaları sonucunda yapılan iyileştirme faaliyetlerinin görsel unsurlarla desteklenmediği ve günlük yapılacak 5S faaliyeti içinde iyileştirme hakkında geri bildirimlerin alınabileceği göstergelerin ve sinyallerin olmadığını düşünün…

Standartları belirlenmemiş panolar, renk cümbüşü içindeki zemin ve makine işaretlemeleri, standart dışı tanımlamalardan kaynaklı zaman ve ürün kayıplarının olduğu bir saha düşünün…

Hemen hemen herkesin zihninde 5S’in bir karşılığı vardır. Kimine göre sadece bir telefon modeli, kimine göre bir film repliği, kimine göre evliliğin olmazsa olmaz anahtar olgularıdır. Japon kültürüne göre ise bir yaşam tarzıdır. Çünkü küçük yaşlardan itibaren sahiplenme duygusuyla, kendi hayatlarına, yaşam alanlarına ve diğer insanlara saygı duymayı öğreniyorlar. 5S, Japonların günlük hayatlarında uyguladıkları ve refleks olarak yaptıkları hareketleri, endüstriyel anlamda iş sahasında uyguladığımız metodun adıdır.

Diğer bir ifadeyle, Japonca kökenli kelimelerin bir araya gelmesiyle oluşturulan, düzen öğütleyen ve zamanla şirketler tarafından felsefe edinilip benimsenmesi gereken bir düzen haritasıdır.

| Seiri | Ayıklama |

| Seiton | Düzenleme |

| Seison | Temizleme |

| Seiketsu | Standartlaştırma |

| Shitsuke | Disiplin |

İyi bir 5S uygulamasının olduğu bir üretim şirketinde, eksik sevkiyat,karmaşık stoklar, stok fazlası ürünler olmazken ofiste kullanılmayan malzemeler ayıklanır, belgeleri bulma süreleri kısalır, değerli alanlar korunur. Sonunda, ilk 4S’i korumak gurur meselesi haline gelir ve ne olursa olsun disiplin korunur.

-Koji SUZUKİ

5S metodunu üretim alanlarında,montaj hatlarında, ofislerde, akışkan hatlarında, ortak kullanım alanlarında,depolarda, servis alanlarında,hatta evinizde dahi uygulayabilirsiniz.

İyileştirmenin yapılacağı bir alanın seçildiği, iyileştirmede görev alacak bir ekibin organize edildiği ve ekibe 5S eğitimi’nin verildiği başlangıç noktasıdır.

Gerekli olan ile gereksiz olanın birbirinden ayrıldığı, gereksiz olanların karar beklediği, gerekli olanların da düzenleme adımı için ayrıldığı adımdır.

Gerekli olan her şeye kolay ve hızlı ulaşabileceğimiz, zaman ve hareket tasarrufu sağlayacak, hata yapmayı önleyici çözümlerin bulunduğu adımdır.

Başlangıç temizliği ile ortamı olabildiğince en iyi hale getirmek, kirlilik kaynaklarını tespit etmek ve tekrar eski haline gelmemesi için aksiyonların alındığı adımdır.

Standartlarların oluşturulduğu, sistemin sürekliliğinin sağlanabilmesı için gerekli olan kontrol ve uygulamaların planlanıp hayata geçirildiği adımdır.

Sonuçların takip edildiği, standartların geliştirildiği ve sürekli iyileştirmenin devam ettiği adımdır.

Projenin ilk aşaması olan hazırlık adımını, sürekli iyileştirme sürecindeki planlama adımı olarak nitelendirebiliriz. (Bakınız: Odaklanılmış İyileştirme Yol Haritası)

Bu aşamada;

Eğer 5S uygulamaya yeni başlayan bir işletmeysek; çalışmanın yapılacağı alan seçilirken, öğrenme sürecini pekiştirici, 5S araçlarının kullanabileceği, proje sonunda başarıya ulaşıldığında farkındalık yaratabilecek bir alan seçmek önemlidir. Değişimin fark edilemeyeceği kadar kolay veya yeni öğrendiğimiz araçları kullanmakta zorluk yaşayacağımız bir alan seçmek,5S kültürünün yaygınlaştırılmasında ve ekip motivasyonunu yüksek tutma gibi konularda zorluklarla karşılaşmamıza neden olabilir. Bu nedenlerden dolayı ilk çalışma için danışmanlık desteğinin alınması faydalı olacaktır.

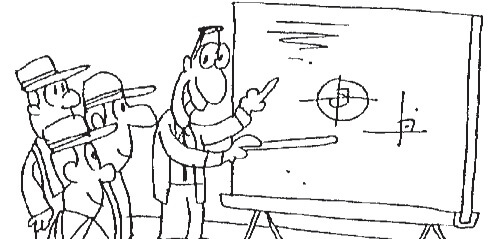

Ayıklama öncesi çalışma alanımız yukarıdaki çizim kadar olmasa da benzer problemleri barındırmaktadır. Çizime 30 saniye bakmamız, bu alana neden 5S metodunun uygulanması gerektiği hakkında bize en az 10 ipucu verecektir. Bulgularınızı bir kağıda not edebilirsiniz.

Ayıklama adımında amaç, alanda gereksiz bulunan her şeyi, bizim için daha değerli olan çalışma alanından uzaklaştırmaktır. Gereksiz malzemelerden dolayı aktif alan diye tanımladığımız çalışma alanında birçok karmaşa yaratılmaktadır. Bu karmaşık durumlar bizi değersiz işlere (kayıp yada israf) itmekte, sonuç olarak da verimsiz durumlar ortaya çıkmaktadır.

Ayıklama adımında Kırmızı Etiket tekniğini, alandaki gerekli ve gereksiz olanları birbirinden ayırt etmek ve gereksiz dediğimiz şeyleri daha sonra sorgularken, kayıt altına almak için kullanacağız.Kırmızı etiket tekniğini kullanırken, nelere kırmızı etiket asacağımıza dair standartlarımızı belirlemeliyiz. Bu standartlara göre yaptığımız değerlendirme sonrasında o şeye etiket asıp asmayacağımıza karar veriyor oluruz.

? Son bir ay içerisinde kullanıldı mı?

? Acil durumlarda mı kullanılacak?

? Doğru yeri burası mı?

? Bu miktarda mı bulunması gerekiyor?

Düzenleme adımıyla hedeflenen, ihtiyaç duyduğumuz malzemelere herkesin hızlı ve kolay erişimini sağlamaktır. Bu hedefi gerçekleştirirken iş ve çevre güvenliği, ergonomi ve maliyet unsurlarını da göz önüne almalı ve bunlarla ilişkili iyileştirme çalışmaları ortaya koymalıyız. Düzenleme çalışmalarında yapılacak işlem adımlarını şöyle sıralayabiliriz, ama daha önce yandaki çizgileri düzenlememiz gerekir mi? Yoksa onlar zaten düz mü?

Düzenleme adımı hayata geçirilirken:

İşaretleme ve tanımlamalar ayırt edilebilir renkler ile makina, tezgah yada stok alanlarına da uygulanabilir.

Her makine, ekipman ve malzemenin yerleri belirlenirken kullanım sıklıkları dikkate alınmalıdır.

| Kullanım Sıklığı | Zaman Aralığı | Koyulacak Yer |

| Her Zaman | Saatlik – Günlük | Yakın |

| Bazen | Haftalık – Aylık | Biraz Uzak |

| Nadiren | 6 aylık – Yıllık | Aynı Yere |

Düzenleme yapılırken ergonomi ve malzeme özellikleri dikkate alınmalıdır. Örneğin; raf düzenlemesinde ağır malzemeler daha alt raflara ve ekipman ile taşınabilecek konuma, hafif malzemeler daha üst raflara koyulabilir. Malzeme özelliklerine göre ise, malzemelerin yanıcılık ve parlama özellikleri, tepkimeye girebileceği malzemeler, acil bir durumda risk yaratacak malzeme olup olmaması gibi özelliklerine göre bir düzen oluşturulmalıdır.

Tanımlanan malzemeler, sürekli kullanılan malzemeler ise bunlar için kullanım hızlarını dikkate alarak minimum ve maksimum stoklama miktarları belirlenmeli ve bu miktarlara denk gelecek şekilde uyarıcı işaretlemeler yapılmalıdır.

Yapılan değişiklikler ve iyileştirmeler Önce-Sonra Kaizen formu ile kayıt altına alınmalıdır. Bu kayıt hem yapılan değişikliği daha net görmemizi, hem de zamanla işletmenin bilgi birikimini barındıran bir arşive sahip olmasını sağlayacaktır.

Kirlilik makinelerin arızalanmasından, güvensiz çalışma ortamına, ürün kalitesinden çalışanların motivasyonunun negatif yönde etkilenmesine kadar pek çok problemin sebebidir. İş ortamını ne kadar evimiz gibi düzenli ve temiz hale getiremesek de bu seviyeye yakın bir konuma getirebiliriz. Bu adımda amacımız çalışma alanında insanı, ürünü ve makinayı, iş güvenliği, hijyen, kalite güvenliği, kötüye gidişatı hızlandıran ortamlar anlamında korumaya çalışmaktır. Diğer bir ifadeyle, yaşanabilir ve çalışabilir ortamlar yaratmaktır. Bunun için temizlik adımında;

5S çalışmasının yapıldığı alan proje ekibi ve destek katılımcıların yardımıyla temizlenir. Burada hedeflenen durum, şimdiye kadar birikmiş kirliliği ortamdan kaldırmak, temizlik sırasında erişilmesi güç noktaları ve kirlilik kaynaklarını tespit edebilmektir.

Temizliğin ekip tarafından yapılması özellikle gereklidir. Burada amaç insanları yormak ya da onlara zahmet vermek değildir. Burada amaç temizlerken dokunma duyusunu kullanmak, sahiplenme duygusunu geliştirmek ve problemlerin yerinde tespit edilmesinin çalışanlar tarafından yapılmasını sağlamaktır.

Temizlik esnasında tespit edilen, erişilmesi ve müdahale edilmesi zor bölgeler ile kirlilik yaratan noktalara karşı iyileştirme çalışmaları organize edilerek, buradaki problemlere karşı aksiyon alınmalıdır.

Kaynağında yok edemediğimiz kirlilikleri, ortamı daha kötüye götürmemesi için, periyodik olarak temizlememiz gerekmektedir. Bunun için de 5N1K metoduna uygun temizlik standartları oluşturulur. Bu standartlar makine, ekipman, alan ve prosese göre farklılıklar gösterebilir.

Standartlar belirlenirken 5N1K metoduna göre;

Standartlaştırma adımı, ilk 3 adımın kurallarını koyduğumuz, geriye gidişin önlendiği ve sistemin sürekli kendini yenilediği ve geliştirdiği bir adımdır. İlk 3 adım ile gelinen noktayı korumak için kritik önem taşır. Bu adımda kuralları daha önceden belirlenmiş olan ilk 3 adımın sürekliliği önem kazanmaktadır.

Gereksiz malzemelerin çalışma alanına girmesi engellenerek, birinci adımın gerekliliği yerine getirilir.

Kurgulanmış düzene uyum sağlamak, durması gereken her şeyi belirlenen, tanımlanan ve istenilen miktarda yerinde tutmak, düzenin bozulmasına izin vermemek gerekir.

Kirliliği engelleyici çözümler getirmek, belirlenmiş temizlik standartlarına ve periyotlarına uyarak, kirlilik anlamında geri gidişin önüne geçilmelidir.

Çalışanların önleyici faaliyetleri yapabilmeleri için onlara zaman tanımalı ve standartların bu zamanlarda yapılabilir duruma getirilmesi gerekmektedir. İş başlangıç ve bitişlerinde, daha önceden belirlenmiş çizelgelere göre, çalışma ortamının düzenin sağlanması ve temizliğinin yapılması, ayrıca da bu faaliyetler için çalışma vaktinden fazla harcanmaması için bu standart faaliyetlerin sistematik şekilde minimum süreyle fakat etkin olarak yapılması gereklidir.

Disiplin adımında sistemi canlı tutmak, çalışan motivasyonunu arttırmak ve sistemi kendi kendini kontrol eder bir hale getirmek, 5S’in devamlılığı ve gerçek kültür haline gelebilmesi için önemli noktalardır. Bunları sağlayabilmek için yapılabilecek bazı özel uygulamalar ve standartlar geliştirebiliriz. Örneğin;

İş güvenliği ve işçi sağlığına hizmet eden çalışmaların yapıldığı, daha iyi ve güvenli bir çalışma ortamının yaratılmaya çalışıldığı, ergonomik faaliyetlerin yürütüldüğü 5S çalışmalarından sonra, işletmeler, “0” Sıfır İş kazası hedefine daha kolay erişme şansı yakalarlar. Ayrıca 5S çalışmaları ile çevre konularında, gerek atık yönetimi, gerekse atık oluşumunu ya da çevresel kaza faktörlerini azaltıcı önlemlerle de çevresel göstergeler de pozitif yönde etkilenir.

Arızalara sebep olan kirlilik kaynaklarına çözümler bulununca, makine veya ekipmanların çalışma saatleri uzar. Zamanla daha az arızanın meydana geldiği, bakımsal faaliyetler sırasında kirlilik kaynaklı zorluklar ve zaman alan işlerin azaldığı gözlemlenir. Makine verimliğinin arttığı ve arıza oranlarının düştüğü görülür. Otonom ve planlı bakım çalışmaları için hazırlık aşaması özelliği taşıyan 5S, bu metodların uygulanmasına olanak sağlar.

Ürüne temas eden noktaların daha güvenilir olduğu ortamlar yaratılır. Arıza ve bunlara bağlı duruş sıklıklarının da azaltıldığını düşünürsek, ıskarta, 2.kalite, re-work oranlarının azaldığını gözlemleriz. Düzenlenmiş alanlarda ürüne ait malzemelerin karıştırılması önlenir ve bu şekilde yanlış ürün konfigürasyonlarının önüne geçilir. Ayrıca görsel unsurlarla desteklenmiş ortamlar yaratıldığı için hataya sebep olacak nedenlerin kolay fark edilmesi sağlanır ve kalitesel olarak iyileşmeler gerçekleşir.

Beklemelere sebebiyet veren arama kayıpları, düzensiz dolap ve raf düzenleri, gereksiz stoklamalardan dolayı malzeme beklemeler gibi ortam ve organizasyona bağlı bekleme faktörlerinin minimize edildiği ya da yok edildiği görülür. Stokların ve stok alanlarının kontrol edilebilme yetisi arttırılır.

Ürün geçişlerinde kaybedilen zamanı azaltacak düzenleme ve akışların oluşturulması, değişim sonrası ilk seferde doğru ürüne, daha hızlı ve az sayıda hatalı ürün üretmeye yönelik organizasyonel ve makine temizliğini kapsayan çözümler ortaya çıkacaktır. Bu çözümler neticesinde ürün değişim sürelerinde kısalmalar fark edilir.

Faaliyetlerin istikrarlı bir şekilde devam etmesi ve diğer araçlar ile desteklenerek yürütülmesi, işletmenin iş yapış tarzının olumlu yönde değişmesine olanak sağlar. Çalışanların katılımlarının sağlanması ve ortam şartlarının iyileşmesi ile çalışanların motivasyonunun yükseldiği ve işletmeyi, çalıştığı ortamı ve makineyi sahiplendiği görülür. Sürekli iyileştirme çalışmalarına başlangıç noktası ve örnek teşkil eder. İyileştirme çalışmalarının nasıl sonuçlar doğuracağının ve farkındalık yaratmanın en kolay yollarından birisidir ve duyu organlarımıza hitap ettiği için de en etkilileri arasındadır. Kısaca 5S dönüşümün başladığı yerdir.